金型を起こさず量産の成形材料と同じ材料にて高精度切削加工にて製作する工法です(特許2014年12月取得)。

材料成形から部品加工まで自社製作で行うため、納期・コストとも約半減が見込めます。

事前に量産材料にて検証できるため量産立ち上げもスムーズです。

メリット

開発コストの削減

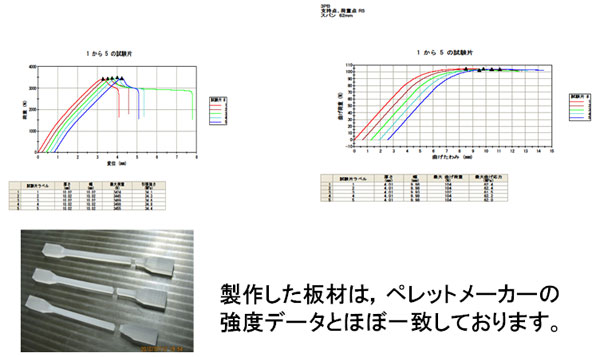

少量25Kg以下でも材料の成形承ります!板厚が可変できるため製品に近い厚みで内部応力とボイドが少ない材料を成形するため、板材はペレット材料の機械物性値と近く、金型成形品と近似の製品製作ができます。

高価なスーパーエンプラ材で少数の部品製作を行いたいお客様にはペレットをご支給いただければ定尺板材を購入するよりコストが抑えられます。

試作段階での材料物性確認・設計検証が可能

量産と同じ材料(ペレット)難燃、導電グレード等、ご希望の特殊機能材料からボイド(巣)の少ない厚板素材成形で試作をいたします。試作段階で材料物性確認・設計検証が可能です。

小ロット試験販売や量産立ち上げもスムーズに

金型不要のため、生産数量が見込みづらい高精度部品の小ロット試験販売や量産立ち上げもスムーズに。販売見込みが見えない機種の開発リスクも低減できます。

多品種変量生産にも対応します。

変更費用が少なく、修正期間も短い

材料成形から部品加工まで自社製作で行います。形状変更が発生した場合も変更費用が少なく、修正期間も短いです。

成形品同等のデザインモックの製作

アクリルのカラー材料(乳白、グレースモーク等)で板厚が厚い材料は殆ど販売していないため、デザインモックで高さのある部品を製作する場合は透明材で製作し、塗装や彩色で色を付ける事になり、色ムラやゆず肌になるなど意匠デザインモックとしての価値が損なわれます。

OPM工法では最大70mmまでのカラー板材を製作できるため、デザイン的に制限が少なくなり、また成形品同等の見栄えの良いデザインモックの製作が可能となります。

曲げ・引張り試験の実測値提供

厚板素材の充実・迅速化

2016年より「より厚く」なりました!

330mm×330mm×120mm(縦×横×厚さ)

作業工程

-

01.材料

量産で使用予定のペレット

-

02.ブロック材成形

ボイドの少ないブロック材成形

最大120mm厚

-

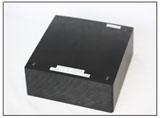

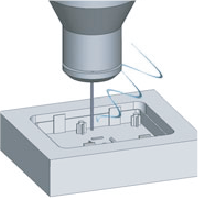

03.高精度切削加工

TMCコア技術

-

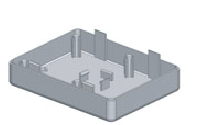

04.完成

量産成形型と同等の製品が完成

適用例

- 導電特性必需部品(電磁波特性の評価ができるため)

- LED発光レンズ・ボタン(量産と同等の発光特性が確認できるため)

- 蓄光部品(TMCは厚み変更が可能。製作したい部品が薄く、支給材料も5kgと少量でも対応できるため)

対応可能な材料と物性

| 材質 | 色調 | グレード | 用途例 |

|---|---|---|---|

| PC | 乳白 | 拡散材入り メーカーオリジナル | LEDレンズ |

| オレンジ | 着色 | 自動車内装部品 | |

| ABS | 乳白 | 拡散材入り メーカーオリジナル | 発光ボタン |

| 白 | 抗菌剤配合 | 理化学、病院、食品関連施設 | |

| バイオプラABS | ナチュラル | 難燃性 | コピー機部品 |

| PP | 乳白 | 医療用 | 医用機器ノズル |

| 変性PPE | 黒 | 誘電性 | カードリーダー |

| ASA | 黒 | 耐候性 | 車載アンテナ |

| PPS | ナチュラル | 耐熱高剛性 | メカフレーム |

| アクリル | グレースモーク | グレースモーク NS084 | デザインモック |

| PBT | テスト中 | ガラス入り | |

| 6ナイロン | テスト中 | ガラス入り | |

| POM | ガラス入り | 機構部品 |